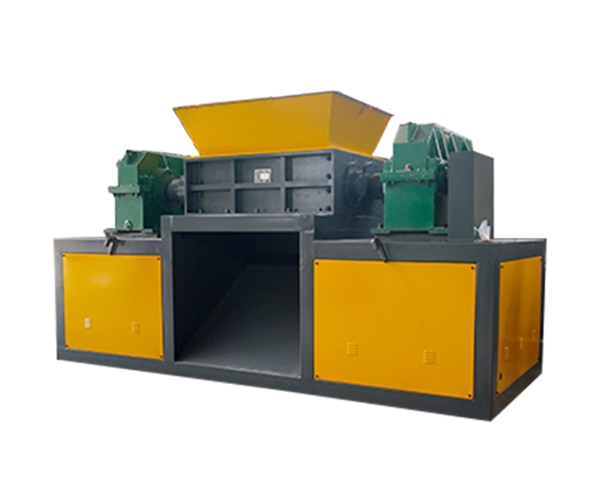

金属撕碎机的进料速度如何控制?

2025/6/23 10:01:35

金属撕碎机的进料速度控制是影响设备效率、能耗及成品质量的关键环节,需结合物料特性、设备性能及工艺要求综合调控。以下是具体控制方法及注意事项:

一、影响进料速度的关键因素

1. 物料特性:金属种类(如铝、铜、钢板)、厚度、硬度及形状(块状、管材等)直接影响处理难度。例如,轻薄铝片可加快进料,而厚重钢板需降低速度。

2. 设备配置:电机功率(如55kW与110kW机型差异)、刀具材质(硬质合金或锰钢)及主轴转速(通常300-800rpm)决定了设备承载能力。

3. 成品要求:出料粒度(如50mm或20mm以下)需匹配进料速度,精细破碎需减缓进料以保证充分粉碎。

二、控制方法

1. 变频调速技术:采用变频器调节输送带速度(通常0.5-3m/min),通过PLC实时监控电机电流(如额定电流的80%为阈值),电流超自动降速5%-10%。

2. 多级分选预筛:设置振动筛分装置,将物料按尺寸分级(如>50mm、30-50mm、<30mm),大块物料单独降速处理,提升整体效率20%-30%。

3. 液压阻尼系统:对超硬物料(如汽车曲轴)采用液压压辊装置,压力可调范围5-15MPa,实现强制匀速进料,避免卡料。

三、异常工况处理

1. 过载保护:当电机温度>85℃或电流持续超载10秒,自动停机并声光报警,需排查刀具磨损或异物卡入。

2. 波动调节:针对混合料流(如同时处理铁片与铜线),采用激光粒度仪在线监测,动态调整速度偏差±15%。

3. 预防性维护:每班次检查刀具间隙(建议0.5-1mm),磨损超3mm时及时更换,确保破碎腔通畅。

四、增效实践案例

某再生金属厂处理汽车拆解件时,通过加装金属探测仪排除含铅部件,将进料速度从1.2t/h提升至1.8t/h,同时加装红外测温系统,使轴承温度波动范围由±15℃缩小至±5℃,设备连续运行时间延长40%。

合理控制进料速度可使能耗降低15%-25%,刀具寿命延长30%,建议每月进行设备性能评估,结合DCS系统数据优化控制参数,实现智能调节与预防性维护的闭环管理。