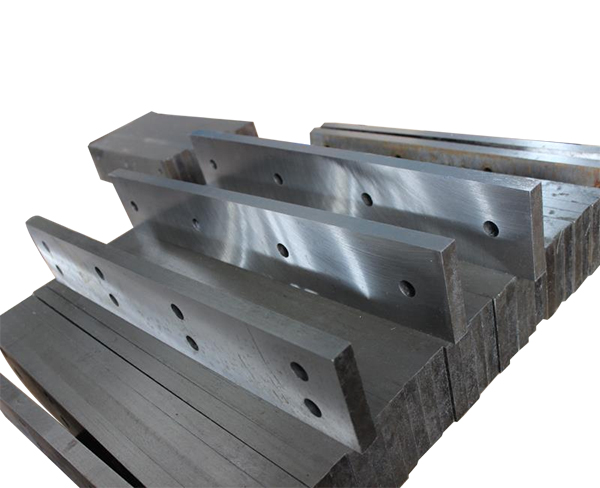

单轴撕碎机刀片材质选择依据是什么?

2025/8/31 10:01:52

单轴撕碎机刀片材质的选择需综合考量物料特性、机械性能、经济性等多方面因素,具体依据如下:

1. 物料特性适配性

刀片材质需与处理物料的硬度、韧性及腐蚀性匹配。例如:

- 高硬度物料(如金属、电子废料):优先选用高碳工具钢(如Cr12MoV、SKD11)或高速钢(如H13),其洛氏硬度(HRC 58-62)可有效抵抗磨损;

- 韧性物料(如橡胶、纤维):需兼顾耐磨与抗冲击性,中碳合金钢(如42CrMo)配合表面渗氮处理可提升韧性;

- 腐蚀性物料(如含盐塑料、化工废料):建议采用马氏体不锈钢(如4Cr13)或双相不锈钢(如2205),辅以镀铬涂层增强耐蚀性。

2. 机械性能优化

指标包括硬度、耐磨性及强度。通过热处理工艺(如真空淬火+深冷处理)可提升材料内部晶粒致密度,使D2片寿命延长30%-50%。同时,刀刃设计需与材料韧性协同,避免高硬度导致的脆性断裂。

3. 经济性平衡

材料(如粉末冶金钢ASP23)虽性能优异,但成本为普通合金钢的3-5倍。建议分级选材:

- 重载工况:采用高成本长寿命材质,降低停机更换频率;

- 中低负荷场景:选用经济型合金钢(如9CrSi),通过可修复式刀体设计降低综合成本。

4. 制造工艺适配性

材料的可加工性影响刀片制造成本。例如,高钒高速钢(如HS6-5-2)需采用激光切割与电火花加工,而中碳钢可通过常规铣削成型,适合复杂刃型设计。

5. 特殊工况应对

环境(如高温废金属破碎)需选用耐热钢(如H10)或添加钨钴类硬质合金镶块,工作温度耐受可达650℃以上。

综上,刀片选材需通过力学与实地测试验证,在性能、成本与工艺间取得解。例如,某汽车拆解项目采用D2钢+局部激光熔覆碳化钨的方案,使刀片寿命从300小时提升至850小时,综合成本下降22%。