单轴撕碎机刀片与刀轴连接方式有哪些?

2025/9/7 10:02:10

单轴撕碎机刀片与刀轴的连接方式是影响设备性能、维护效率及使用寿命的关键因素。常见的连接方式主要包括以下几种:

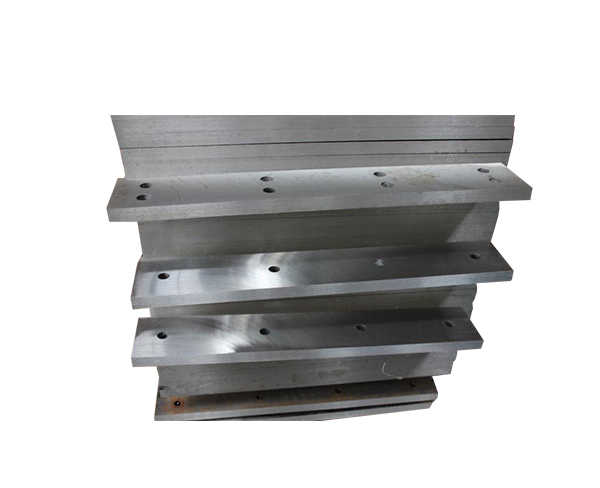

1. 机械固定(螺栓/夹块连接)

通过螺栓或夹块将刀片直接固定在刀轴上,是常见的连接方式。刀片背部设计有安装孔或卡槽,与刀轴上的对应结构匹配,利用高强度螺栓或夹紧装置锁紧。优点是结构简单、拆卸便捷,便于刀片更换或角度调整,适合处理不同物料。缺点是长期高负荷运行可能导致螺栓松动,需定期检查紧固状态。此类方式适用于中小型撕碎机或需频繁更换刀片的场景。

2. 焊接固定

将刀片直接焊接在刀轴表面,形成性连接。优点是连接强度高,无松动风险,适合高扭矩、连续作业的重型设备。缺点是维修困难,更换刀片需切割焊缝,可能损伤刀轴表面,且焊接热影响区可能降低材料韧性。多用于处理单一物料且无需频繁更换刀片的场合。

3. 键槽与平键连接

在刀轴表面加工键槽,刀片内孔对应位置设置键位,通过平键传递扭矩并防止刀片周向滑动。通常配合螺栓或压板轴向固定。优点是抗剪切能力强,可靠性高,适合大功率撕碎机。缺点是对加工精度要求高,键槽易磨损,需定期维护。此类设计常用于处理高硬度物料(如金属废料)的设备。

4. 液压锁紧

利用液压系统驱动刀轴内部的膨胀套或锁紧环,通过径向压力固定刀片。优点是装拆便捷、无需螺栓,压力均匀分布可减少局部应力,适合大型或高转速设备。缺点是系统复杂,需配置液压单元,维护成本较高。多见于撕碎机或需要快速调整刀片布局的场合。

5. 锥面配合连接

刀片内孔与刀轴采用锥度配合(如莫氏锥度),通过轴向压紧实现自锁。优点是定位、抗冲击性能好,无需额外紧固件。缺点是对锥面加工精度要求极高,拆卸需工具。此类方式多用于精密撕碎或实验室级设备。

选型建议

选择连接方式时需综合考虑物料特性(如硬度、尺寸)、设备功率、维护频率及成本。例如,处理金属废料宜选键槽连接或焊接;塑料或木材撕碎可优先机械固定。模块化设计(如组合式刀片搭配螺栓+键槽)可兼顾灵活性与稳定性,成为当前主流趋势。