单轴撕碎机刀片刃口角度对切削力有何影响?

2025/9/9 10:02:29

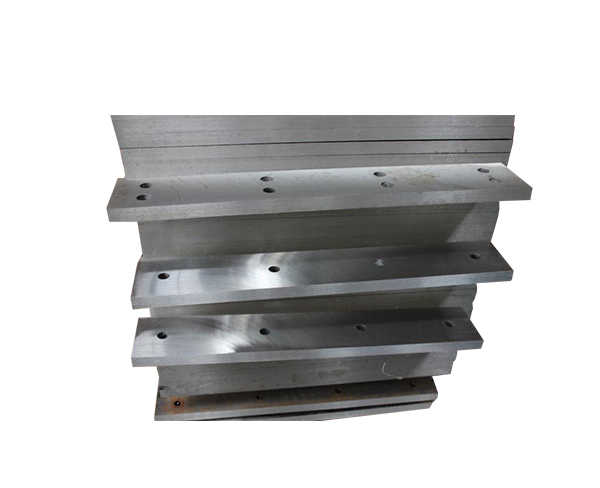

单轴撕碎机刀片的刃口角度是影响切削力的关键参数之一,其优化设计直接关系到设备能耗、刀片寿命及物料处理效率。刃口角度主要指刀具刃部与物料接触面的几何夹角,通常分为前角和后角。其通过改变切削过程中力的分解方向及应力集中程度,对切削力产生显著影响。

1. 刃口角度与切削力的力学关系

当刃口角度较小时(如25°-35°),刀片锋利度较高,切入阻力较小,剪切作用增强,垂直方向的分力(主切削力)降低,从而减少整体能耗。但过小的刃口角度会导致刃口强度不足,在硬质或韧性物料冲击下易发生崩刃或快速磨损,反而增加动态切削力的波动。反之,刃口角度增大(如40°-50°)时,刃口抗冲击能力提升,但切削时需克服更大的压缩变形阻力,主切削力显著上升,尤其在高硬度物料处理中可能引发电机过载。

2. 物料特性对角度敏感性的影响

针对不同物料需动态调整刃口角度:

- 脆性物料(如玻璃、电子废料):宜采用较小角度(25°-30°),利用锋利刃口实现快速脆性断裂,降低切削力峰值。

- 韧性物料(如橡胶、塑料薄膜):推荐中等角度(35°-40°),在保证切入深度的同时,通过合理应力分布减少因材料拉伸变形产生的附加阻力。

- 复合物料(如金属-塑料混合废料):需采用分阶段刃口设计,前段大角度(45°)破拆金属层,后段小角度(30°)剪切非金属组分,实现切削力均衡。

3. 动态工况下的综合优化策略

实际应用中需结合转速与进料速度进行角度匹配:高速工况下(>60rpm),适当增大角度可避免因切削频率过高导致的局部应力累积;低速重载工况则需减小角度以降低扭矩需求。实验数据表明,针对常见城市固废,刃口角度从30°增至45°时,主切削力上升约18%-25%,而刀片寿命延长40%-60%。因此,建议通过有限元与台架试验,在切削力、能耗和刀具耐用度间寻找平衡点,通常角度区间为32°-42°。

综上,刃口角度的设计需遵循“材料适配、动态平衡”原则,结合具体工况进行多目标优化,方能实现低耗的稳定运行。