生物质燃料撕碎机的密封结构是防止物料泄漏的关键设计,其通过多重技术手段确保设备运行并减少环境污染。以下是常见的密封方案及其作用机制:

1. 机械密封与动态密封结合

采用双端面机械密封或弹簧补偿式密封,利用耐磨材料(如碳化硅或硬质合金)在旋转轴与固定部件间形成紧密接触面。动态密封通过弹性元件(如O型圈)补偿设备振动或磨损导致的间隙变化。对于高速旋转的主轴,可结合迷宫式密封,通过多层环形凹槽结构增尘逃逸阻力,同时注入少量惰性气体形成正压屏障。

2. 气流密封系统

在进料口与出料口设置负压风道,通过离心风机产生定向气流。处理轻质物料时,控制气流速度高于物料悬浮临界值(通常2-5m/s),使逸散粉尘被吸入除尘装置。关键部位采用气帘密封,利用0.3-0.5MPa压缩空气形成垂直气流幕墙,有效阻隔粒径>50μm的颗粒外溢。

3. 复合式结构密封设计

- 进料口密封:采用液压驱动的对夹式橡胶挡板,压力可调至0.8-1.2MPa,适应不同物料硬度。挡板内侧镶嵌聚氨酯耐磨条,使用寿命达2000小时以上。

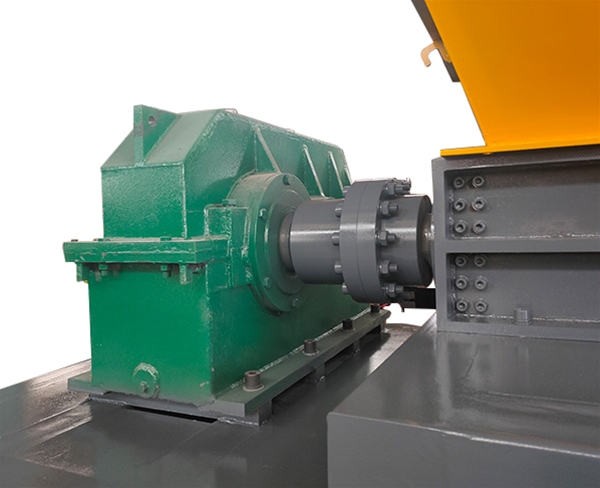

- 轴承座密封:三重防护结构(唇形密封圈+迷宫槽+磁性密封环),配合锂基润滑脂填充,可阻隔99%以上粒径>10μm的颗粒。

- 法兰连接处使用氟橡胶密封垫,耐温范围-20℃至200℃,压缩率控制在15%-25%确保长期密封性。

4. 智能监测与自适应调节

集成压力传感器和红外线粉尘探测器,实时监控密封腔体压力(维持-50至-100Pa微负压)及泄漏量。当检测到压力波动>10%或粉尘浓度超标时,自动调节密封件压紧力或启动备用密封模块。历史数据可通过物联网模块上传,实现预防性维护。

5. 材料优化与表面处理

密封接触面采用等离子喷涂碳化钨涂层(厚度80-120μm),显微硬度达HV1400,摩擦系数<0.15。弹性密封元件使用氢化(HNBR),耐油性提升3倍,工作温度上限扩展至150℃。关键部位进行镜面抛光(Ra≤0.4μm),降低摩擦热积累。

通过上述综合措施,现代生物质撕碎封系统可实现连续运行8000小时泄漏量<0.5%,有效控制粉尘逃逸率在15mg/m³以下,符合GB16297-1996大气污染物排放标准。定期维护应重点关注密封件磨损量(建议每500小时检测一次,允许径向磨损0.3mm),并及时清理密封腔体积料,防止硬质异物破坏密封面。