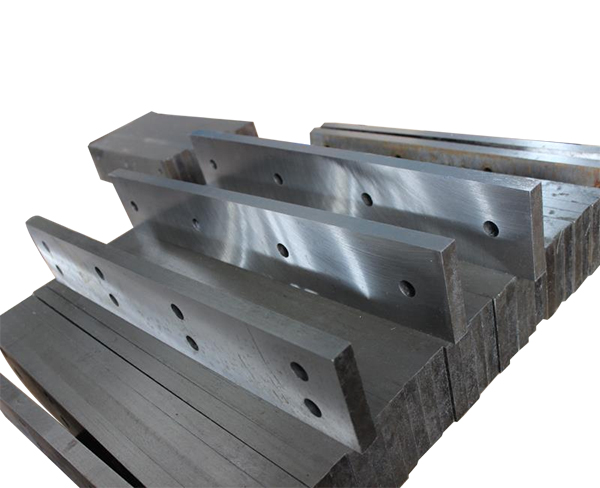

单轴撕碎机刀片与刀座配合间隙多大合适?

2025/9/10 10:02:04

单轴撕碎机刀片与刀座配合间隙的合理设置是保障设备运行和延长使用寿命的关键参数。通常情况下,推荐间隙范围在0.05mm至0.3mm之间,具体需结合设备型号、物料特性及工况条件综合调整。

一、间隙设定的原则

1. 材料硬度匹配:处理金属类硬质材料时,建议间隙控制在0.05-0.15mm,确保有效剪切力的同时减少摩擦损耗。处理塑料、橡胶等韧性物料时,可放宽至0.2-0.3mm,避免材料缠绕刀轴。

2. 热膨胀补偿:高速运转时刀体温度升高,需预留约0.1mm的热胀余量,不锈钢材质刀具建议增加0.05mm补偿值。

二、间隙异常的影响

- 过小间隙(<0.03mm):导致金属直接接触摩擦,产生异常噪音,刀具升温加快,严重时造成崩刃或主轴变形。

- 过大间隙(>0.5mm):降低剪切效率,物料出现拉扯性破碎,能耗增加30%以上,同时引发设备共振风险。

三、动态调整策略

1. 精密检测:使用塞尺或激光测距仪定期检测,建议每运行200小时检查一次,磨损量超过0.1mm需重新调校。

2. 模块化调节:采用可更换垫片结构(厚度分级0.05/0.1/0.2mm)实现快速调整,配合液压预紧装置确保轴向定位精度±0.02mm。

四、特殊工况处理

破碎混合物料时,建议采用阶梯式刀片布局,主刀间隙设为0.1mm,辅助刀片间隔0.25mm,形成多级剪切结构。对于含杂质较多的回收料,可配置弹性刀座缓冲系统,允许瞬时间隙浮动±0.05mm。

定期维护时需注意:每次换刀后应空载试运行10分钟,监测电流波动值不超过额定值的15%。建议建立刀具磨损档案,当累计磨损量达原始尺寸的3%时需整套更换,确保动平衡性能。终参数确定前,建议进行物料试破碎测试,以出料粒度达标且电机负载稳定为优化标准。