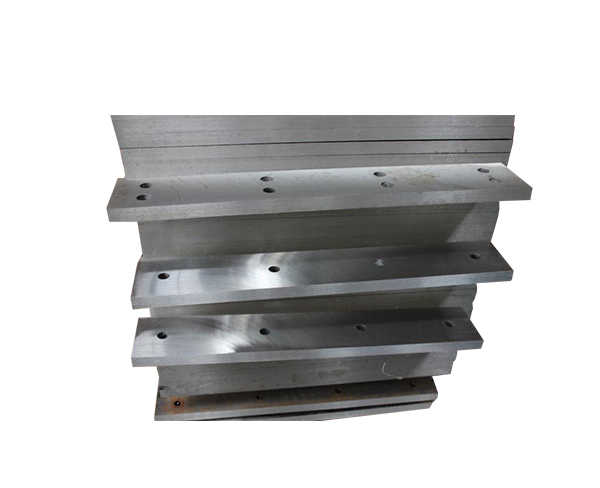

撕碎机刀片安装时如何防止松动?

2025/9/15 10:01:41

撕碎机刀片安装时防止松动的关键在于规范操作流程、合理选配紧固件并采取有效的防松措施。以下为具体实施方案:

一、规范安装流程

1. 清洁接触面

安装前清理刀片内孔与主轴表面的油污、锈迹及碎屑,确保接触面无杂质干扰。使用砂纸打磨后,用擦拭去除油脂,提升摩擦力。

2. 对位校准

采用定位销或工装保证刀片与主轴键槽对位,错位安装会导致局部应力集中,加速螺丝松动。双轴撕碎机需确保对称刀片相位角误差≤1°。

3. 分步预紧

按对角线顺序分3次拧紧螺栓,预紧至30%额定扭矩,二次加至60%,用扭矩扳手达到标准值(通常8.8级M20螺栓需450-500N·m)。禁止单次拧紧。

二、优化紧固系统

1. 高强度紧固件

优先选用12.9级合金钢内六角螺栓,配合加厚硬化垫圈。对于高速机型(转速>45rpm),建议采用液压膨胀式锁紧螺栓。

2. 复合防松结构

采用"弹簧垫圈+止动垫片+螺纹胶"三重防护:

- 弹簧垫圈预紧力需达螺栓拉力的10%-15%

- 止动垫片翻边角度应>90°并紧贴螺栓六角面

- 中强度螺纹胶(如LOCTITE243)涂抹2/3螺纹长度

三、动态监测维护

1. 热机复紧

新机运行2小时后停机,待温度降至50℃以下时进行二次紧固。高速冲击型设备需每周检查扭矩值,允许衰减量不超过初始值的15%。

2. 磨损预警

在刀座侧面安装振动传感器(监测频率>5kHz),当振幅超过8mm/s²时触发预警。定期使用内窥镜检查刀片卡槽内壁,磨损深度>0.5mm需立即修复。

对于长期运行的设备,建议每2000小时采用超声波螺栓应力检测仪进行无损检测,确保预紧力维持在标准值的70%-130%区间。通过系统化防控措施,可将刀片松动故障率降低至0.3次/万小时以下。